Em meus anos trabalhando com gestão de projetos e processos no ambiente corporativo, percebi que, embora teorias e modismos mudem, há alguns conceitos que resistem ao tempo e mostram resultados duradouros. O Kaizen é um deles. Quando escuto gestores falando que já tentaram métodos de melhoria contínua e não conseguiram avançar, quase sempre noto que houve erro não no conceito, mas na execução – principalmente na falta de engajamento do time e da liderança.

Neste artigo, vou compartilhar, de maneira prática, minha visão e experiências sobre como integrar a filosofia de melhoria contínua ao dia a dia das empresas, inclusive com o apoio de novas tecnologias, como faço frequentemente nos conteúdos do blog Gustavo Hellmeister Bellorio.

O que é Kaizen e sua essência na gestão de processos

A palavra japonesa "Kaizen" pode ser traduzida como “mudança para melhor”. Mais que isso, trata-se de uma filosofia de gestão construída em torno do princípio de que pequenas melhorias diárias, realizadas por todos, geram avanços expressivos nos resultados após algum tempo. Em síntese:

A melhoria contínua acontece todos os dias, por todas as pessoas, em todos os lugares.

Essa mentalidade vai muito além de aplicar ferramentas; ela exige uma mudança no jeito de pensar problemas, oportunidades e a própria rotina de trabalho. No contexto empresarial brasileiro, especialmente no setor industrial, essa visão tem sido responsável por grandes saltos de desempenho a partir do engajamento conjunto de equipes e lideranças.

Relação entre melhoria contínua, cultura e engajamento

Costumo dizer que processos que só mudam no papel, sem internalização pelas pessoas, morrem antes do segundo ciclo. Para que a busca por melhorias seja incorporada ao DNA organizacional, três pilares são fundamentais:

- Envolvimento das pessoas: cada colaborador deve sentir-se parte do processo de mudança.

- Abertura ao erro construtivo: encarar falhas como oportunidades de aprender e rever práticas.

- Liderança como exemplo: líderes precisam viver a filosofia na prática, e não apenas delegar regras.

Já testemunhei empresas em que, ao adotar a lógica da “pequena melhora diária”, o clima entre colaboradores mudou quase que instantaneamente. O trabalho deixou de ser repetição para tornar-se território de construção coletiva e reconhecimento.

Produtividade como reflexo da melhoria contínua

Aqui vale trazer dados recentes para ilustrar: segundo o relato do Programa Brasil Mais, cerca de 5 mil empresas assistidas tiveram, em média, incremento de 52% nos resultados das operações e acréscimo de 18% no faturamento após o primeiro ciclo de ações focadas em melhorias de processos. Mesmo sem citar diretamente o Kaizen, a metodologia aplicada envolve exatamente o raciocínio de revisão permanente e ajuste pontual de práticas operacionais.

Integração do Kaizen com outras metodologias

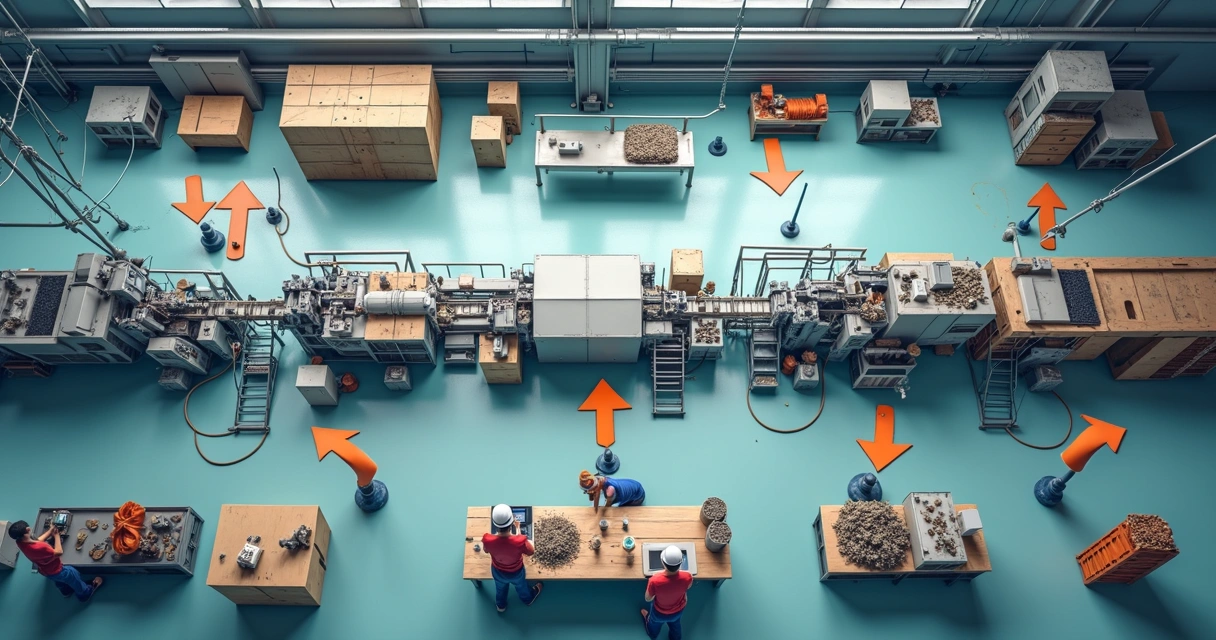

Ao aplicar Kaizen na prática, percebo que é impossível dissociar sua implementação de métodos complementares, como 5S e o chamado "lean management". Usar esses conceitos de modo articulado gera sinergias surpreendentes, principalmente em ambientes industriais e corporativos com algum grau de complexidade no fluxo de trabalho.

Como 5S e gestão enxuta dialogam com Kaizen

- 5S: tem origem no Japão e consiste em cinco princípios (utilização, ordenação, limpeza, padronização, disciplina) que preparam o terreno para mudanças constantes, removendo desperdícios visuais e materiais.

- Gestão enxuta: focada em entregar valor ao cliente com o mínimo desperdício de recursos, incentiva ciclos curtos de revisão e ajustes no fluxo operacional.

Por exemplo, já participei da implementação de Kaizen em setores administrativos de empresas industriais, onde começamos aplicando o 5S para eliminar a desorganização física e digital do ambiente. Em seguida, com o time preparado, passamos a mapear gargalos, medir prazos e fomentar sugestões de melhoria.

Exemplo real de integração – caso prático no setor de transporte vertical

Exemplo real de integração – caso prático no setor de transporte vertical

Reforço esta conexão com o estudo registrado no Portal eduCapes sobre aplicação do Kaizen em empresa do segmento de transporte vertical (elevadores e similares). O processo envolveu mapeamento do fluxo de produção, análise periódica de dados e envolvimento direto dos colaboradores em workshops Kaizen, resultando em redução de desperdícios e avanço considerável nos prazos e padrões de entrega.

Passo a passo para aplicar Kaizen no ambiente empresarial

Agora, procuro estruturar tudo que aprendi em um roteiro que realmente pode ser seguido, sem aquela camada teórica que assusta os times ou parece coisa de outro planeta. Meu passo a passo foca em cinco etapas:

- Engaje a liderança e a equipe Se existe uma receita que jamais funcionou para mim foi tentar empurrar "goela abaixo" mudanças nos processos. É necessário disseminar o conceito desde a alta cúpula até quem coloca a mão na massa todos os dias.

- Prepare o ambiente (mental e físico) Utilize técnicas como 5S para organizar tanto espaços quanto pensamentos, criando clareza no que deve ser revisto.

- Mapeie processos e identifique oportunidades Instrumentos visuais, como quadros kanban ou fluxogramas simples, costumam dar conta do recado. Dessa forma, as equipes enxergam onde estão gargalos e falhas a serem corrigidas.

- Implemente ciclos PDCA e eventos Kaizen O ciclo PDCA (Plan-Do-Check-Act) deve ser seguido religiosamente. Prefiro ciclos curtos, de até 30 dias, para que resultados apareçam rápido e o time mantenha o ânimo.

- Colete, execute e valorize as sugestões dos colaboradores Minha experiência mostra que a maioria das boas ideias está com quem lida diariamente com os processos. Criar canais acessíveis (caixas físicas, murais digitais, formulários simples) é parte obrigatória desse caminho.

Pequenos passos de todos constroem grandes saltos.

Destaques práticos do ciclo PDCA

- Plan: identifique objetivos claros e metas acessíveis.

- Do: execute as mudanças planejadas com simplicidade.

- Check: avalie o resultado com dados objetivos (prazos, erros, indicadores).

- Act: padronize boas práticas e ajuste o necessário para o próximo ciclo.

No blog Gustavo Hellmeister Bellorio compartilho exemplos desse ciclo, especialmente em ambientes de pós-fusão (M&A), onde a velocidade de adaptação faz diferença imediatamente para o sucesso do novo negócio.

Ferramentas e dinâmicas para consolidar a filosofia

Outro aprendizado que tive é que o Kaizen ganha força com ferramentas visuais e dinâmicas colaborativas. Para quem está começando ou já vive ambientes de gestão mais maduros, recomendo experimentar:

- Painéis kanban físicos ou digitais para acompanhamento de ações

- Grupos para eventos Kaizen, onde todos discutem soluções para um desafio real

- Auditorias internas simples para checagem de aderência a padrões (especialmente após implantação do 5S)

- Indicadores visíveis de entregas, rejeições e desperdícios (nada de esconder números na gaveta da diretoria!)

O segredo está em tornar os avanços perceptíveis, criando senso de pertencimento no time e alegria ao celebrar pequenas vitórias.

Rotina de sugestões: o oxigênio do modelo Kaizen

Gosto de frisar: sugestão não é obrigação, mas oportunidade de contribuição. Empresas que premiam ideias, mesmo simbólicas, colhem frutos em engajamento e inovação incremental. O próprio Brasil Mais Produtivo, com investimento de R$2 bilhões em transformação digital, aposta fortemente em estimular a participação das pessoas como motor das mudanças de processo (dados do programa).

Desafios da adoção do Kaizen e como superá-los

Seria ingenuidade fingir que o caminho é simples. Na adoção da filosofia de melhoria contínua em diferentes negócios, alguns obstáculos aparecem frequentemente:

- Resistência inicial dos gestores, por medo de perda de controle ou exposição de falhas

- Ceticismo dos colaboradores, que já passaram por outras “ondas” de mudanças sem continuidade

- Dificuldade em medir rapidamente os resultados, gerando desânimo

- Questões culturais que impedem a sugestão aberta, por medo de retaliação

Estratégias para superar barreiras

O que costumo fazer e recomendo:

- Realizar encontros curtos e constantes, ao invés de longos treinamentos pontuais

- Dar visibilidade imediata a pequenas conquistas, celebrando melhorias por mínimas que pareçam

- Criar grupos de influência positiva (“embaixadores Kaizen”), formados por pessoas que já acreditam na mudança e podem inspirar colegas

- Buscar integração com recursos digitais para agilizar coleta de dados e sugestões – aproveitando que, de acordo com dados do IBGE, já são mais de 40% das indústrias brasileiras utilizando inteligência artificial para administrar processos e projetos

Benefícios de adotar a melhoria contínua na rotina

Por mais que o discurso pela busca de processos melhores seja antigo, minha vivência mostra que os ganhos concretos mais evidentes para empresas que adotam o Kaizen de verdade são:

- Redução de desperdícios: tanto de tempo quanto de recursos materiais, já que cada etapa do processo é revista, desde microtarefas até “gargalos invisíveis”.

- Aumento da qualidade dos processos: ajustes constantes resultam em menos retrabalho, maior padronização e entrega de valor ao cliente.

- Mais envolvimento dos colaboradores: além de serem ouvidos, os times se veem como protagonistas e donos das melhorias.

- Agilidade para corrigir desvios: ciclos curtos de análise permitem rápidos ajustes, o que é vital em ambientes de transformação (como em fusões e aquisições, tema frequente no meu blog).

- Sustentação de resultados por meio da repetição de boas práticas: aquilo que deu certo é registrado e replicado, evitando o retorno dos problemas.

Mudanças consistentes vencem qualquer crise.

Resultados em números

Resultados em números

Estudos do portal Brasil em Síntese trazem indicadores relevantes: entre os anos recentes, a relação entre produção física e horas trabalhadas em empresas industriais apresentou os melhores quadros justamente nas organizações que adotaram práticas de revisão contínua dos processos, com consequente crescimento nos números de rendimento médio setorial.

Com base nesses dados e vivências, sinto segurança para afirmar: adotar a melhoria incremental como rotina deixa a empresa preparada para mudanças bruscas e melhora a saúde financeira, mesmo em cenários de instabilidade.

Inovação incremental: como transformar melhorias em rotina?

A pergunta que mais escuto é: “Como garantir que a busca pela melhoria não seja só fogo de palha?”. Tive a felicidade de ver rotinas sustentadas por mais de cinco anos, graças a alguns segredos que compartilho agora:

- Investir em comunicação constante: reuniões rápidas, murais de indicadores visíveis, feedbacks semanais

- Reconhecer publicamente colaboradores que “fazem acontecer”

- Transformar aprendizados em padrões: registrar processos ajustados para referência acumulada

- Conectar a busca por melhorias ao negócio: sempre que possível, mensure impactos no faturamento ou satisfação do cliente

Sempre trago experiências de conteúdos do blog Gustavo Hellmeister Bellorio, inclusive integrando comentários de leitores, mostrando que o segredo está na repetição disciplinada desses modelos, não em grandes revoluções de uma única vez.

E como inspiração final, recomendo dar uma olhada em aplicações do Kaizen integradas a projetos de M&A e gestão pós-fusão, temas abordados no post sobre integração de equipes e também na discussão sobre dinâmicas ágeis, onde mostro como ajustar rotinas e culturas após grandes mudanças empresariais.

Conclusão: Por que vale começar já?

A aplicação do Kaizen exige disposição para ouvir, adaptar e fazer ajustes contínuos. Não é moda e tampouco depende apenas de grandes investimentos em tecnologia ou consultorias externas. O valor maior aparece no médio prazo, na capacidade da empresa, do time e dos líderes de responder melhor às incertezas do mercado, inovar de forma incremental e crescer de maneira equilibrada.

Se você chegou até aqui e sente vontade de impulsionar a rotina do seu negócio, minha sugestão é dar o primeiro passo com humildade, abertura e perseverança. E, se quiser ampliar sua visão sobre inovação na gestão de processos e como conectar a tecnologia ao seu dia a dia, recomendo seguir acompanhando o blog Gustavo Hellmeister Bellorio, onde compartilho tendências, estudos de caso e reflexões para quem realmente deseja construir empresas melhores.

Perguntas frequentes sobre Kaizen

O que é o método Kaizen?

O método Kaizen é uma filosofia originária do Japão baseada na ideia de melhoria constante, realizada por meio de pequenas mudanças diárias feitas por todos os colaboradores da empresa. Ele não é apenas um conjunto de ferramentas, mas uma mentalidade que estimula reflexão sobre o trabalho, revisão contínua de processos e o protagonismo nos ajustes do ambiente corporativo. O objetivo central é melhorar resultados e engajar pessoas na transformação cotidiana.

Como aplicar Kaizen em processos empresariais?

Comece engajando a liderança e os colaboradores, promovendo o entendimento de que qualquer um pode sugerir melhorias. Organize o ambiente físico e mental, mapeie processos com ferramentas visuais e implemente ciclos curtos de mudanças, usando o modelo PDCA (Planejar, Fazer, Verificar, Agir). Eventos Kaizen, onde equipes debatem desafios reais, e canais abertos para sugestões tornam a aplicação mais natural. A chave está na repetição disciplinada e no reconhecimento constante dos avanços.

Quais são os benefícios do Kaizen?

Entre os principais benefícios, estão a redução de desperdício, aumento da qualidade dos processos, maior motivação dos colaboradores e agilidade na resolução de problemas. Empresas ganham também na padronização de boas práticas e na construção de uma cultura de inovação contínua, criando resiliência frente a mudanças do mercado e sustentabilidade no médio e longo prazo.

Kaizen serve para pequenas empresas?

Sim, e talvez funcione ainda melhor em pequenas empresas, por causa da proximidade entre gestores e equipes. O método não exige grandes investimentos, depende mais de participação e disciplina no dia a dia. Pequenos negócios conseguem rapidamente enxergar resultados e engajar todos na busca por soluções. Inclusive, diversos programas nacionais de melhoria da competitividade, como o Brasil Mais Produtivo, têm demonstrado resultados expressivos justamente em empresas de menor porte.

Por onde começar a implementar Kaizen?

O primeiro passo é criar espaço para que todos possam opinar e sugerir melhorias, começando por processos simples e visíveis no cotidiano.